EMCA

來源:

某煉油廠酮苯脫蠟裝置加熱爐節(jié)能改造項目

某煉油廠酮苯脫蠟裝置加熱爐節(jié)能改造項目

如需了解更多節(jié)能方案和節(jié)能改造服務(wù),請咨詢低碳網(wǎng)專業(yè)專家團隊。

一、案例名稱

某煉油廠酮苯脫蠟裝置加熱爐節(jié)能改造項目

二、案例業(yè)主

該廠酮苯脫蠟裝置始建于1969年,1971年6月正式投產(chǎn),經(jīng)過1977年和1989年兩次大擴量改造后,裝置的設(shè)計加工能力由原來的30萬噸/年增加到52萬噸/年(其中輕油系統(tǒng)26.4萬噸/年、重油系統(tǒng)25.6萬噸/年)。酮苯脫蠟裝置由輕油系統(tǒng)、重油系統(tǒng)兩套組成,其中輕油系統(tǒng)為脫蠟脫油聯(lián)合裝置,重油系統(tǒng)為脫蠟裝置。按工藝流程裝置可以劃分為結(jié)晶單元、過濾單元、真空密閉單元、溶劑回收單元和冷凍單元五個操作單元。原料油經(jīng)結(jié)晶單元用丁酮一甲苯混合溶劑稀釋、用冷凍單元制取的冷量冷卻后,蠟從中結(jié)晶析出并形成良好的結(jié)晶體,然后經(jīng)過濾單元,在真空密閉單元惰性氣體形成的過濾動力的作用下分離成濾液和蠟液,分別進(jìn)入溶劑回收單元,利用加熱爐的熱量回收溶劑,并將產(chǎn)品及副產(chǎn)品送出裝置。

三、案例內(nèi)容

1.技術(shù)原理及適用領(lǐng)域

(1)板式空氣預(yù)熱器。

平板式:一種采用平行板設(shè)計制造的雙程式或多程式板式全焊式預(yù)熱器,換熱元件是由一組一組平行排列的薄板組成,厚度一般在0.8~1.5mm,根據(jù)使用溫度可選用普通碳鋼冷軋板或不銹鋼板。采用平行板片替代傳統(tǒng)的管狀傳熱元件。煙氣、空氣(煤氣)通過板片換熱,冷熱流體完全隔離,改變流體的流動形式,增加流體的傳熱性能。

鑄造板式:采用主板與翅片整體一次性鑄造而成,整體性好,片與主板的接觸率為100%不存在焊接熱變形和接觸率的問題,唯一的缺點是換熱板的制造難度大,換熱板壁較厚,重量較重,考慮到空氣預(yù)熱器的具體工況、腐蝕情況以及鑄造工藝技術(shù)等原因,一般采用鑄鐵材質(zhì)。鑄鐵板翅式空氣預(yù)熱器是國際公認(rèn)的耐腐蝕性能最好的方案,目前在國外已經(jīng)廣泛應(yīng)用,在有腐蝕的工況上應(yīng)首先考慮選用這種方案。鑄造板翅式空氣預(yù)熱器既具有板式空氣預(yù)熱器的全部優(yōu)點,由于雙面密布的翅片,大大增加了換熱面積,顯著提高換熱性能:又具有優(yōu)異的耐腐蝕和耐磨性能,目不易積灰,大幅度提升了空氣預(yù)熱器的使用壽命。

由于鑄造板翅式空氣預(yù)熱器的諸多優(yōu)點,模塊化設(shè)計便于布置流程,方便改造舊預(yù)熱器;投資回收期短,使用壽命長,投資回報大;換熱效率高,排煙溫度更低,節(jié)能效果顯著,使用穩(wěn)定可靠,可以滿足高效長周期的運行。

基于以上比較,根據(jù)各加熱爐操作工況及現(xiàn)場的實際情況,該項目采用板式預(yù)熱器方案,既高溫段采用平板式,低溫段采用鑄造板式,加熱爐共用一臺聯(lián)合預(yù)熱器,將排煙溫度由170℃降至110℃C。

(2)全封閉加熱爐技術(shù)。

根據(jù)加熱爐節(jié)能技術(shù)的特點,全封閉加熱爐是提高加熱爐運行熱效率的有效途徑。通過對加熱爐立體采用全封閉技術(shù),降低爐體的漏風(fēng)量,特別是輻射室,實際運行數(shù)據(jù)表明,加熱爐輻射室空氣泄漏對加熱爐傳熱的影響遠(yuǎn)大于對流室,其最直接的影響就是降低輻射室煙氣溫度,使煙氣的輻射換熱效率大幅降低,為提高加熱爐的傳熱效率,需要提高輻射室溫度來增加輻射傳熱效率,同時由于輻射室煙氣溫度的提高和煙氣量的加大,增加對流室對流換熱的負(fù)擔(dān),雖然在熱負(fù)荷上滿足熱量的需求,但煙氣出對流室的溫度升高,也相應(yīng)增加煙氣預(yù)熱回收系統(tǒng)的負(fù)擔(dān),導(dǎo)致爐壁溫度、排煙溫度升高。

采用以下新技術(shù)保證全爐密封:

①采用圓形防爆門。在防爆門的泄爆面設(shè)有利于密封的凹凸溝槽,并在凹槽里填充硅酸鋁纖維編織帶,用以保證防爆門的可靠密封。

②采用帶密封性能較好的看火門,并在看火門內(nèi)部設(shè)置一個帶把手的耐火纖維塞,可以有效降低看火門開孔處的爐壁溫度。

③內(nèi)襯保溫材料彎頭箱門。對流室彎頭箱采取封閉措施,防止煙氣外泄和空氣進(jìn)入對流室。

④加熱爐進(jìn)出管口采用套管密封技術(shù),防止?jié)B水和因爐管受熱膨脹、振動引起的煙空氣泄露。

⑤對流室襯里采用輕質(zhì)澆注料進(jìn)行修復(fù);輻射爐底采用30mm硅酸鋁棉毯+205mm輕質(zhì)澆注料+65mm耐火磚,將爐底耐火層做到300mm厚:輻射側(cè)壁襯里采用50mm輕質(zhì)澆注料+150高鋁纖維噴涂料,將側(cè)壁耐火層做到200mm厚,輻射爐頂采用220mm高鋁纖維噴涂料:同時由于輻射襯里的纖維噴涂料孔隙率較大,為防止煙氣通過襯里結(jié)構(gòu)滲入輻射輻射壁板和錨固釘造成襯里的脫落,特在輻射壁板內(nèi)表面和錨固釘上涂刷防露點腐蝕涂料。

通過全封閉加熱爐技術(shù)改造,將加熱爐煙氣氧含量由13%降至5%以下,熱效率提高約4%

(3)低壓變頻技術(shù)。

為了滿足工藝生產(chǎn)的波動及生產(chǎn)應(yīng)急需要,各機械設(shè)備在配用動力驅(qū)動設(shè)計過程中,基本都留有富余,正常生產(chǎn)期間,電機難以在滿負(fù)荷狀態(tài)下運行,嚴(yán)重浪費了電能資源。通過變頻技術(shù),可有效提高非滿負(fù)荷運行情況的用電效率,特別在泵類、風(fēng)機類設(shè)備中效果明顯。風(fēng)機、泵類設(shè)備采用變頻調(diào)速技術(shù)實現(xiàn)節(jié)能是我國節(jié)能的一項重點推廣技術(shù)。該項目在鼓風(fēng)機和引風(fēng)機上應(yīng)用低壓變頻技術(shù),風(fēng)機電機配套使用變頻電機,可以有效實現(xiàn)不同工況下的頻繁變速,達(dá)到節(jié)能的目的。鼓風(fēng)機頻率降至75%,節(jié)電率57%,引風(fēng)機頻率降至80%,節(jié)電率49%。

2.節(jié)能改造具體內(nèi)容

酮苯脫蠟裝置改造前共4臺管式加熱爐,分別為輕去蠟油加熱爐(F301)、輕蠟加熱爐(F302)、重去蠟油加熱爐(F401)、重蠟加熱爐(F402),均建于20世紀(jì)七十年代,這四臺加熱爐都存在鋼結(jié)構(gòu)及襯里老化腐蝕、排煙溫度高、熱效率低等問題,而且加熱爐余熱回收系統(tǒng)不完善,4臺加熱爐僅設(shè)置了2臺頂置式空氣預(yù)熱器,另外2臺加熱爐的高溫?zé)煔庵苯优湃氪髿猓斐闪四芰康睦速M。由于工藝上將輕蠟加熱爐(F302)物料并入重蠟加熱爐(F402)后,將兩種物料在重蠟加熱爐(F402)中混合加工,故該項目僅需考慮酮苯脫蠟裝置的3臺加熱爐:輕去蠟油加熱爐(F301)、重去蠟油加熱爐(F401)和重蠟加熱爐(F402),

(1)輕去蠟油加熱爐(F301)。

輕去蠟油加熱爐(F301)節(jié)能改造具體包括以下內(nèi)容:

①重新設(shè)計加熱爐爐管系統(tǒng),并改造輻射爐管的支撐方式。

②更換輻射室襯里為新的襯里結(jié)構(gòu)以降低爐壁溫度,此次改造擬將輻射室襯里進(jìn)行全面的更換改造:對流室襯里采用輕質(zhì)澆注料進(jìn)行修復(fù);輻射爐底采用30mm硅酸鋁棉毯+205mm輕質(zhì)澆注料+65mm耐火磚,將爐底耐火層做到300mm厚;輻射側(cè)壁襯里采用80mm輕質(zhì)澆注料+170高鋁纖維噴涂料,將側(cè)壁耐火層做到250mm厚。輻射爐頂采用220mm高鋁纖維噴涂料:同時由于輻射襯里的纖維噴涂料孔隙率較大,為防止煙氣通過襯里結(jié)構(gòu)滲入輻射輻射壁板和錨固釘造成襯里的脫落,特在輻射壁板內(nèi)表面和錨固釘上涂刷防露點腐蝕涂料。

③采用加熱爐全封閉技術(shù),對爐體所有開口部件采用新的設(shè)備技術(shù)。更換爐體看火門、防爆門,并對彎頭箱門進(jìn)行密封處理。

④拆除原有爐頂空氣預(yù)熱器,在對流室頂部新設(shè)計煙囪及密封蝶閥。

⑤爐頂增加1支測壓表,用于控制爐頂橫煙道開度及觀察壓力值。

(2)重去蠟油加熱爐(F401)及重蠟加熱爐(F402)。

重去蠟油加熱爐(F401)及重蠟加熱爐(F402)節(jié)能改造具體包括以下內(nèi)容:

①更換輻射室襯里為新的襯里結(jié)構(gòu)以降低爐壁溫度,此次改造擬將輻射室襯里進(jìn)行全面的更換改造:對流室襯里采用輕質(zhì)澆注料進(jìn)行修復(fù);輻射爐底采用30mm硅酸鋁棉毯+205mm輕質(zhì)澆注料+65mm耐火磚,將爐底耐火層做到300mm厚;輻射側(cè)壁襯里采用50mm輕質(zhì)澆注料+150高鋁纖維噴涂料,將側(cè)壁耐火層做到200mm厚。輻射爐頂采用220mm高鋁纖維噴涂料;同時由于輻射襯里的纖維噴涂料孔隙率較大,為防止煙氣通過襯里結(jié)構(gòu)滲入輻射輻射壁板和錨固釘造成襯里的脫落,特在輻射壁板內(nèi)表面和錨固釘上涂刷防露點腐蝕涂料。

②采用加熱爐全封閉技術(shù),對爐體所有開口部件采用新的設(shè)備技術(shù)。更換爐體看火門、防爆并對彎頭箱門進(jìn)行密封處理。

③拆除原有爐頂空氣預(yù)熱器,在對流室頂部新設(shè)計煙囪及密封蝶閥。

④爐頂增加1支測壓表,用于控制爐頂橫煙道開度及觀察壓力值。

(3)余熱回收系統(tǒng)。

此次改造重新設(shè)計余熱回收系統(tǒng),取消2臺頂置式空氣預(yù)熱器及前置熱油換熱器,將3臺加熱爐的熱煙氣集中到地面的板式空預(yù)器進(jìn)行換熱;新增鼓、引風(fēng)機、密封蝶閥及快開風(fēng)門,實現(xiàn)加熱爐的自動調(diào)節(jié)及安全聯(lián)鎖等功能。

具體改造內(nèi)容如下:

①拆除原熱油換熱器及其余熱回收系統(tǒng),新增板式空氣預(yù)熱器1臺;

②新增鼓風(fēng)機、引風(fēng)機各1臺,

③新增氣動快開風(fēng)門6臺;

④新增氣動密封擋板10臺,手動密封擋板1臺;

⑤在空氣預(yù)熱器上部,新設(shè)計聯(lián)合煙道,

⑥新設(shè)計各爐至空預(yù)器的冷熱煙道,

⑦新設(shè)計吸風(fēng)筒;

@新設(shè)計空氣預(yù)熱器至各爐底的熱空氣風(fēng)道;

⑨新設(shè)計空氣預(yù)熱器的平臺、直梯。

3.項目實施情況

施工日期為2013年5月1日-2013年6月25日。自2013年9月24日項日投用至今,項目運行正爐301、爐401、爐402熱效率均達(dá)到92%以上。

四、項目年節(jié)能量及節(jié)能效益

1.年節(jié)能量

(1)改造前系統(tǒng)用能情況及主要參數(shù)

根據(jù)中國石化加熱爐檢測評定中心岳陽長嶺設(shè)備研究所有限公司2013年3月15日出具的《煉油三廠加熱爐F301/F302/F401/F402綜合熱效率標(biāo)定報告》顯示,這四臺加熱爐的實際運行熱效率分別為81.95%、82.55%、78.63%及82.08%,熱效率遠(yuǎn)低于同類加熱爐,造成了大量的能源浪費。

(2)節(jié)能量計算方法及項日年節(jié)能量,

根據(jù)改造前后各加熱爐進(jìn)出口溫度、物料流量、瓦斯量等計算出改造前后加熱爐總的熱效率利用效率法計算出改造項目的燃?xì)夤?jié)約量;根據(jù)改造前后的單位產(chǎn)品電單耗,利用單耗法計算出改造項目的節(jié)電量。

Q.=Q,xkx(nz-n,) ÷n?+M;xk?x(e,-eb)

式中:

-系統(tǒng)節(jié)能量,單位為噸標(biāo)準(zhǔn)煤(tce)

-基期燃?xì)夂牧浚瑔挝粸閲?

k,--燃?xì)庹蹣?biāo)準(zhǔn)煤系數(shù);

n1-基期系統(tǒng)運行效率;

n2--統(tǒng)計報告期系統(tǒng)運行效率,

M:--基期產(chǎn)品產(chǎn)量,單位為噸;

k,--電的折標(biāo)準(zhǔn)煤系數(shù);

基期的單位產(chǎn)品電耗,單位為kW·h/t;

-統(tǒng)計報告期的單位產(chǎn)品綜合能耗,單位為kW·h/t。eh

①改造前加熱爐效率計算。

改造前各加熱爐都安裝有燃料計量表,但由于缺乏維護(hù)保養(yǎng)及儀表標(biāo)定校準(zhǔn),計量的燃料消耗量與實際燃料消耗量存在較大偏差。該報告采用計算方法求取瓦斯氣的放熱量。

首先通過改造前各爐進(jìn)出口溫度、各溫度對應(yīng)的丁酮和甲苯的焓值、進(jìn)料量等信息,可以計算出各爐的吸熱量;根據(jù)用能單位提供的由中國石化加熱爐檢測評定中心岳陽長嶺設(shè)備研究所有限公司出具的煉油三廠加熱爐F301/F302/F401/F402綜合熱效率標(biāo)定報告,改造前加熱爐F301/F302/F401/F402綜合熱效率分別為81.95%、82.55%、78.63%和82.08%;根據(jù)燃料放熱量=吸熱量/效率,可以得到各爐的放熱量:因此加熱爐總體熱效率=總吸熱量/總放熱量。

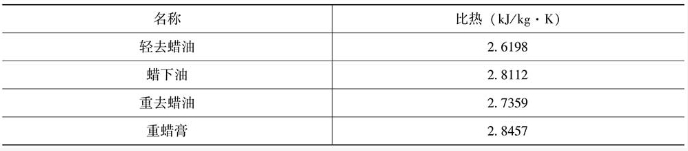

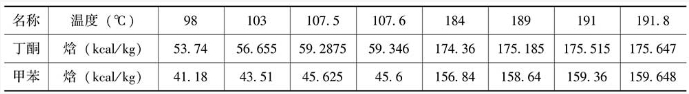

根據(jù)《石油煉制工程(第三版)》(林世雄主編,石油工業(yè)出版社)、《潤滑油溶劑脫蠟》(石油化學(xué)工業(yè)出版社,1976年出版),各物質(zhì)物化性質(zhì)經(jīng)過簡要計算,最終結(jié)果如表1、2所示。

表1 各物質(zhì)物化性質(zhì)

表2 丁酮、甲苯各溫度對應(yīng)的焓值

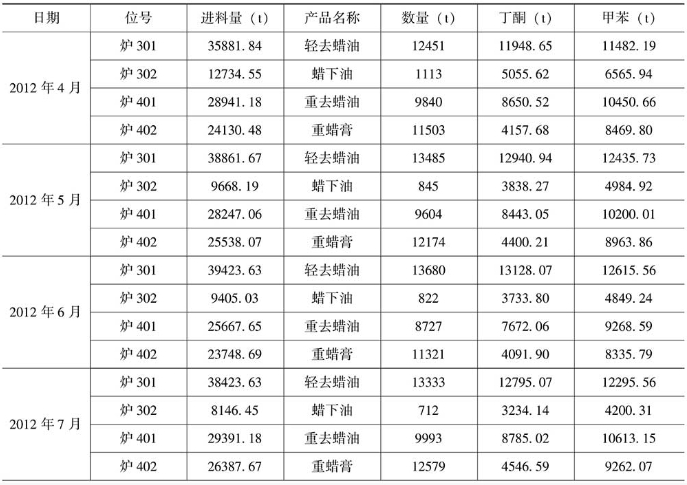

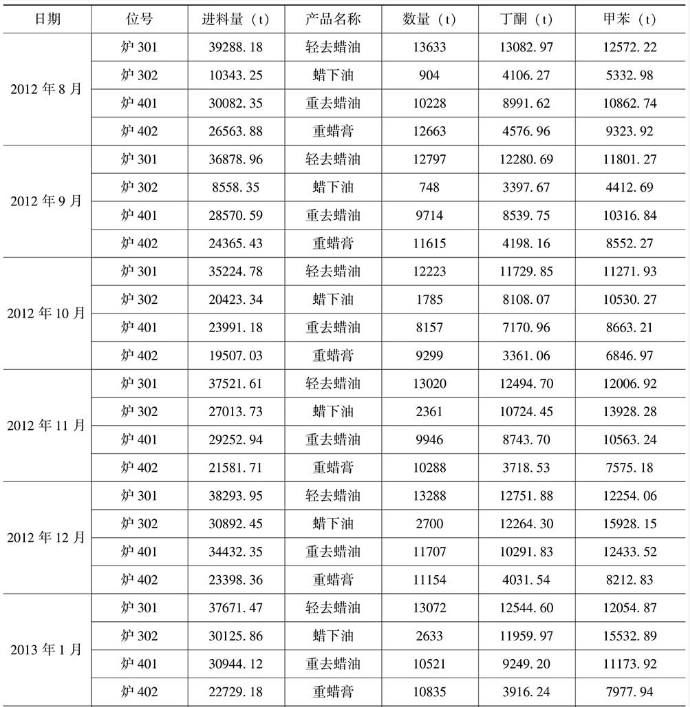

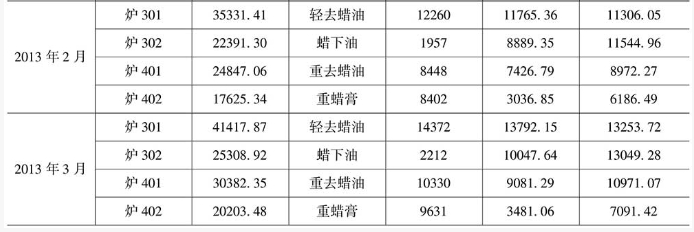

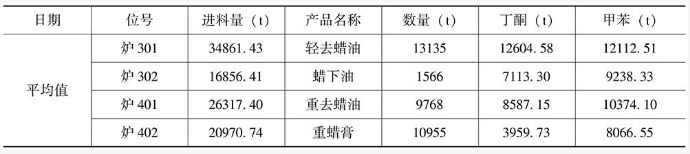

查看用能單位的生產(chǎn)日志,得到基期各爐進(jìn)料情況,如表3所示。

表3 改造前各加熱爐進(jìn)料情況

續(xù)表

續(xù)表

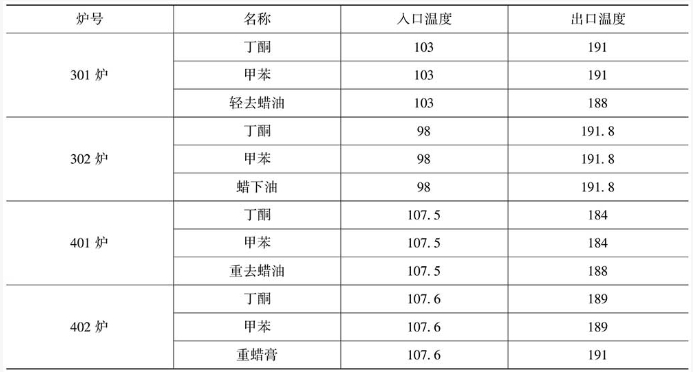

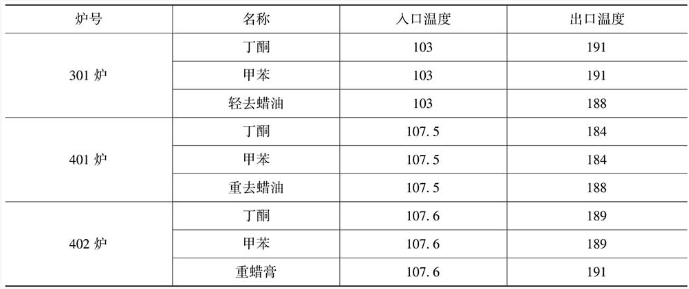

各加熱爐進(jìn)出口溫度如表4所示。

表4 改造前各加熱爐進(jìn)出口溫度

以爐301為例,吸熱量=丁酮吸熱量+甲苯吸熱量+輕去蠟油吸熱量;

丁酮吸熱量=出口熱量-進(jìn)口熱量,

丁酮進(jìn)口熱量=丁酮流量x丁酮進(jìn)口焓值

=12604.58x1000x56.655

=714112480kcal;

丁酮出口熱量=丁酮流量x丁酮出口焓值

=12604.58x1000x175.515

=2212292859 kcal;

因此,丁酮的吸熱量為:

2212292859kca1-714112480kcal=1498180379kcal.

同理,甲苯吸熱量為1403233936kcal,輕去蠟油的吸熱量為699452330kcal,即爐301的吸熱量為3600866645 kcal。爐301的效率為81.95%,因此,爐301消耗瓦斯氣的放熱量為:

3600866645 kcal:81.95%=4393980043kcal.

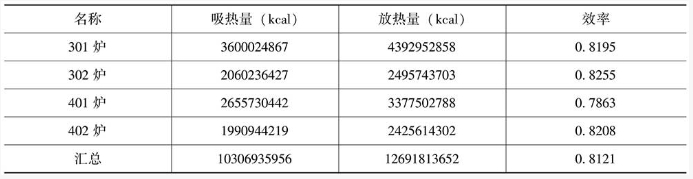

爐302、401、402的計算方法與爐301的計算方法一致,計算結(jié)果如表5所示。

表5 各加熱爐計算結(jié)果

因此,改造前加熱爐的總體效率為81.21%。

②改造后加熱爐效率計算。

改造后在燃?xì)饪偣苌闲掳惭b了一臺燃?xì)饬髁坑嫞糜谟嬃?臺加熱爐的瓦斯氣消耗量。通過改造后各爐進(jìn)出口溫度、進(jìn)料量、各物料比熱、汽化潛熱等信息可以計算出各爐的吸熱量,根據(jù)燃料量、組成成分以及各組分的熱值可以算出燃料的總放熱量,因此加熱爐總體熱效率=總吸熱量/總放熱量。

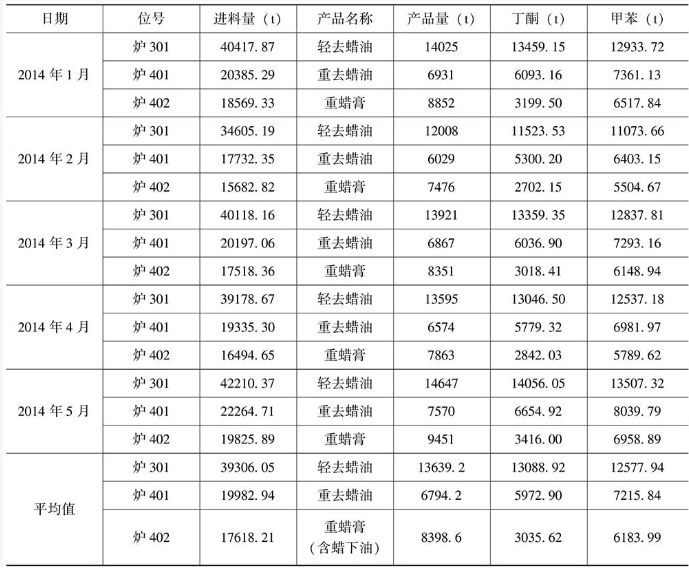

表6 改造后各加熱爐進(jìn)料情況

各加熱爐進(jìn)出口溫度如表7所示。

表7 改造后各加熱爐進(jìn)出口溫度

以爐301為例,吸熱量=丁酮吸熱量+甲苯吸熱量+輕去蠟油吸熱量;

丁酮吸熱量=出口熱量-進(jìn)口熱量,

丁酮進(jìn)口熱量=丁酮流量x丁酮進(jìn)口焓值

=13088.92x1000x56.655=741552762.6kcal:

丁酮出口熱量=丁酮流量x丁酮出口焓值

=13088.92x1000x175.515=2297301793.8kcal;因此,丁酮的吸熱量為:

2297301793.8kcal-741552762.6kcal=1555749031.2cal。

同理,甲苯吸熱量為1457154349kcal,輕去蠟油的吸熱量為725427050.2kcal,即爐301的總吸熱量為3738330430kcal。

爐401、402的計算方法與爐301的計算方法一致,爐401的吸熱量為1847224258kcal,爐402的吸熱量為1526316068kcal,因此各加熱爐的總體吸熱量為7111870756kcal。

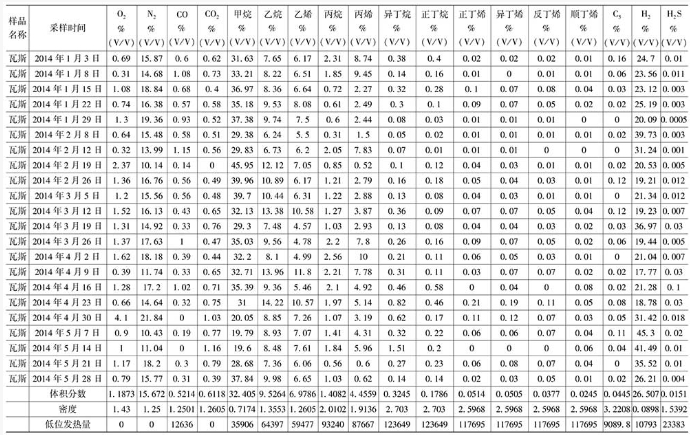

根據(jù)用能單位提供的瓦斯氣的流量、成分、各成分的體積含量、發(fā)熱量,計算得出瓦斯氣的發(fā)熱量為7773777472kcal。計算過程如下:

北京燕山分公司質(zhì)量監(jiān)督檢驗中心(具有《中國合格評定國家認(rèn)可委員會實驗室認(rèn)可證書》注冊號CNAS L4966)每周對瓦斯氣成分進(jìn)行檢測,本次審核采取抽樣方式,從2014年1月3日起,每隔7天選取一個檢測結(jié)果,共選取了22個瓦斯氣成分檢驗結(jié)果,取平均值作為計算發(fā)熱量依據(jù)。瓦斯氣成分結(jié)果見表8。

根據(jù)表8:

瓦斯氣的平均密度=Σ(體積分?jǐn)?shù)x密度)=0.8337kg/m3

瓦斯氣的體積流量=877.2x103-0.8337=1052189.4 m.

根據(jù)各成分的體積分?jǐn)?shù)、低位發(fā)熱量可以得出瓦斯氣的低位發(fā)熱量=Σ(體積分?jǐn)?shù)x低位發(fā)熱=30889.75kJ/m3:

總發(fā)熱量=1052189.45x30889.75:4.1816=7772592568 kcal;

改造后加熱爐的總體效率=7110231496:7772592568=91.48%。

表8 瓦斯氣成分及發(fā)熱量計算表

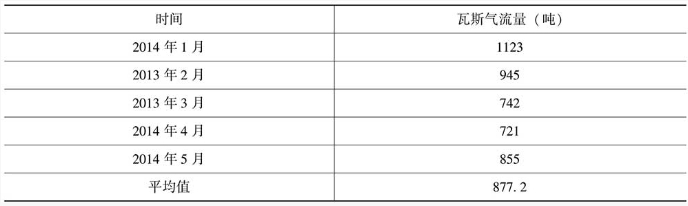

改造后各月瓦斯氣流量如表9所示。

表9改造后各月瓦斯氣流量

③加熱爐電單耗計算。

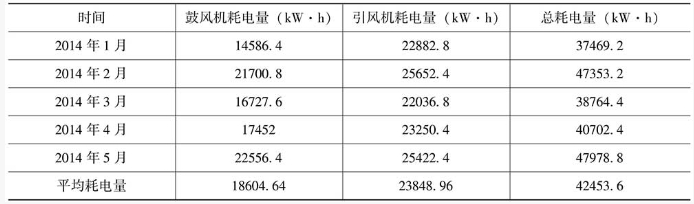

改造前各加熱爐的耗電量沒有計量。根據(jù)用能單位提供的由中國石化加熱爐檢測評定中心岳陽長嶺設(shè)備研究所有限公司出具的煉油三廠加熱爐F301/F302/F401/F402綜合熱效率標(biāo)定報告,改造前加熱爐的電功率為62.66kW。改造后新更換了一臺鼓風(fēng)機和一臺引風(fēng)機,通過加裝變頻裝置調(diào)節(jié)鼓引風(fēng)量,并新加裝了電能計量裝置。根據(jù)表10,改造后平均月耗電量為42453.6kW'h。

表10 改造后鼓風(fēng)機、引風(fēng)機耗電量

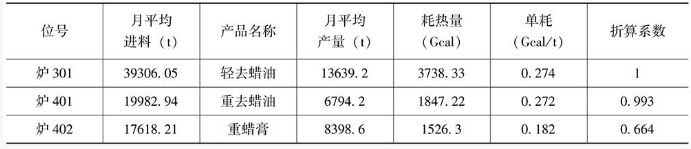

因為各加熱爐產(chǎn)品的品種、產(chǎn)量、工藝溫度、甲苯和丁酮的混合比例不同,因此不同產(chǎn)品的熱單耗不同,其電單耗也不同。電耗主要用于鼓引風(fēng)機,因此電單耗與熱單耗存在正比例關(guān)系。不同產(chǎn)品的電單耗不同,無法直接進(jìn)行產(chǎn)品單耗計算,故將爐301的產(chǎn)品輕去蠟油作為標(biāo)準(zhǔn)產(chǎn)品,對重去蠟油、重蠟膏、蠟下油分別按標(biāo)準(zhǔn)產(chǎn)品進(jìn)行產(chǎn)量折算。

表11 改造后產(chǎn)品產(chǎn)量折算

根據(jù)表12,改造后月平均標(biāo)準(zhǔn)產(chǎn)品產(chǎn)量為:

13639.2x1+6794.2x0.993

+8398.6x0.664

=25962.51(t)

電單耗為:

42453.6-25962.51=1.635(kW·h/t)

表12 改造前產(chǎn)品產(chǎn)量折算

根據(jù)表12,改造前月平均標(biāo)準(zhǔn)產(chǎn)品產(chǎn)量為:

13135x1+1566x4.818+9768x0.993+10955x0.664

=37653.732(t);

改造前年運行時間為8400小時,則月平均耗電量62.66x8400:12=43862 kW-h。

電單耗為:

43862:37653732=1.165(kW-h/t)。

節(jié)能量計算結(jié)果為:

Qs=Qnxk1x(n2-n1)÷n2+Mjxk2x(ej-eb)

=12691813.65x12-7000x(91.48%-81.21%):91.48%+37653.732x12x0.321x(1.165-1.635)/1000

=2368tce。

故該項目的節(jié)能量為2368tce。

2.年節(jié)能效益

該項目節(jié)約能源為煉廠燃料氣,單價2900元/噸,增加能源為電,單價0.747元/千瓦時,年節(jié)能效益約750萬元。

五、商業(yè)模式

該項目采用節(jié)能效益分享模式,項目分享期為60個月。在效益分享期內(nèi),節(jié)能服務(wù)公司與用能單位就節(jié)能效益進(jìn)行分享。用能單位應(yīng)當(dāng)在收到付款請求之后的50個工作日內(nèi),將相應(yīng)的款項支付給節(jié)能公司。在合同到期并且用能單位付清本合同下全部款項之前,該項目下的所有由節(jié)能公司采購并安裝的設(shè)備、設(shè)施和儀器等財產(chǎn)的所有權(quán)屬于節(jié)能公司。該合同順利履行完畢之后,該項目財產(chǎn)的所有權(quán)將無償轉(zhuǎn)讓給用能單位,節(jié)能公司應(yīng)保證該項目設(shè)備正常運行。

六、融資渠道

項目投資為節(jié)能服務(wù)公司自有資金。

特別聲明:本網(wǎng)站轉(zhuǎn)載的所有內(nèi)容,均已署名來源與作者,版權(quán)歸原作者所有,若有侵權(quán),請聯(lián)系我們刪除。凡來源注明低碳網(wǎng)的內(nèi)容為低碳網(wǎng)原創(chuàng),轉(zhuǎn)載需注明來源。

- ISO14068碳中和認(rèn)證指南:解鎖企業(yè)科學(xué)碳管理路徑

- 中國石化勝利油田實現(xiàn)油氣產(chǎn)品碳足跡核算全覆蓋

- 山西省生態(tài)環(huán)境廳關(guān)于開展重點行業(yè)企業(yè)碳排放管理體系試點建設(shè)的通知

- 建信基金ESG實踐:以責(zé)任投資賦能可持續(xù)發(fā)展

- 國際石油公司碳資產(chǎn)管理做法及啟示

- 歐冶云商丨CBAM測算及填報服務(wù)介紹

- 生態(tài)環(huán)境部發(fā)布《產(chǎn)品碳足跡管理體系建設(shè)進(jìn)展報告(2025)》

- 天津市碳排放權(quán)交易管理暫行辦法:購買的碳排放配額可用于清繳

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9